| 旋盤,ノコ盤を用いた材料の形出し |

| ↓↓ |

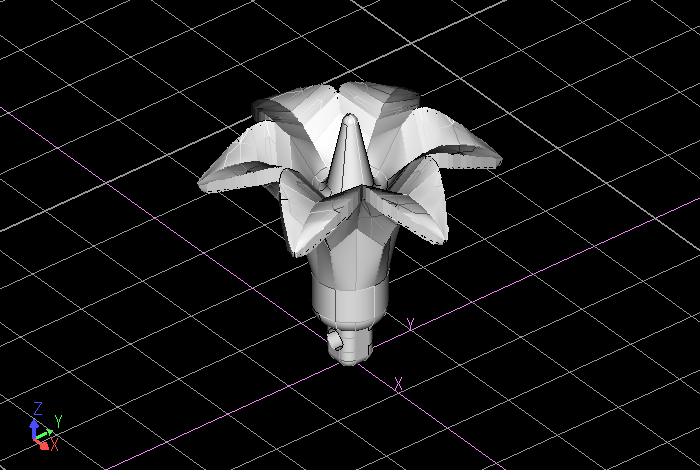

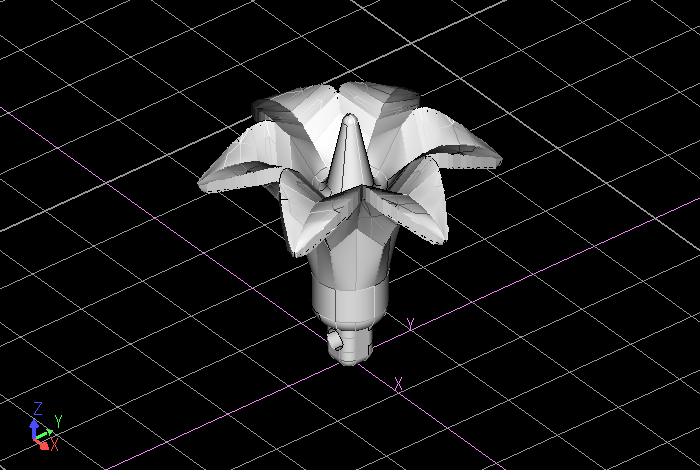

| 3次元切削機を用いたユリ下部の切削 |

| ↓↓ |

| 3次元切削機を用いたユリ上部の切削 |

| ↓↓ |

| 完成 |

|

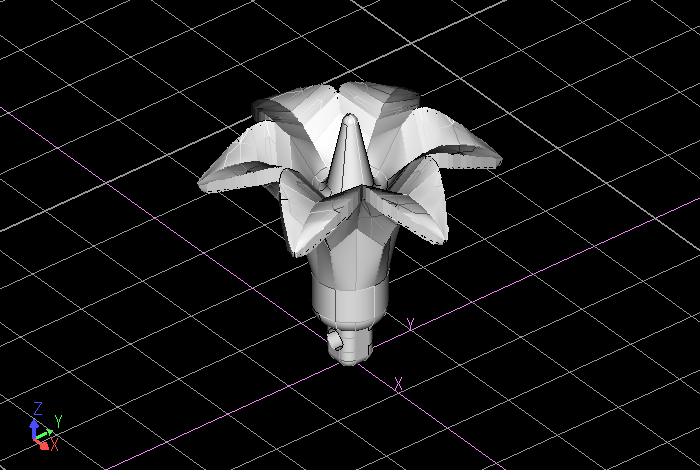

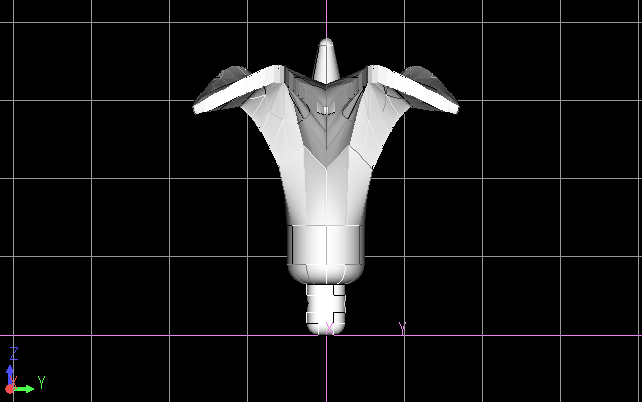

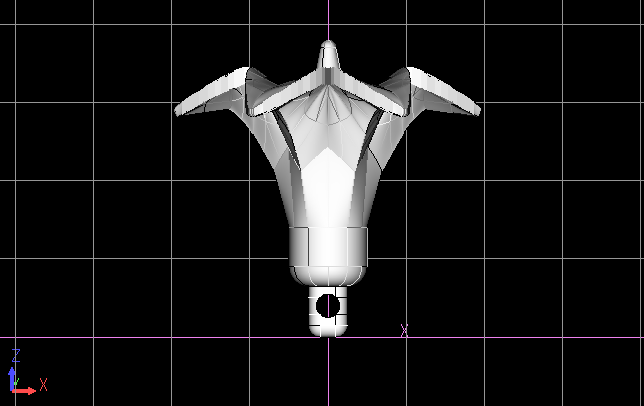

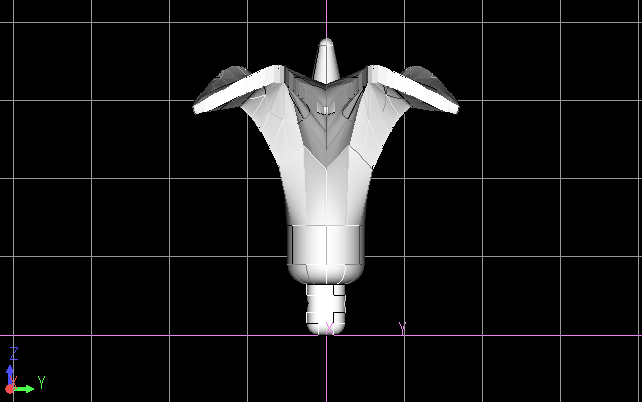

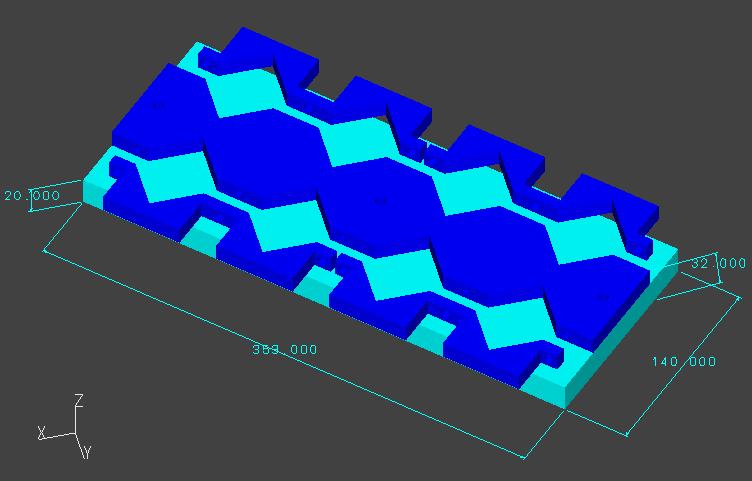

シェーディング |  |

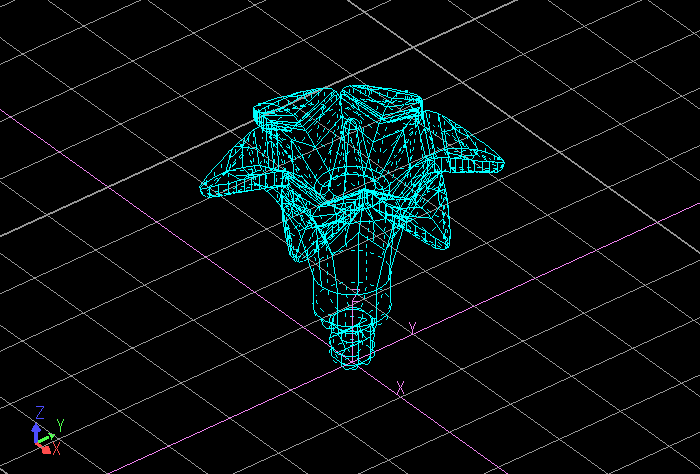

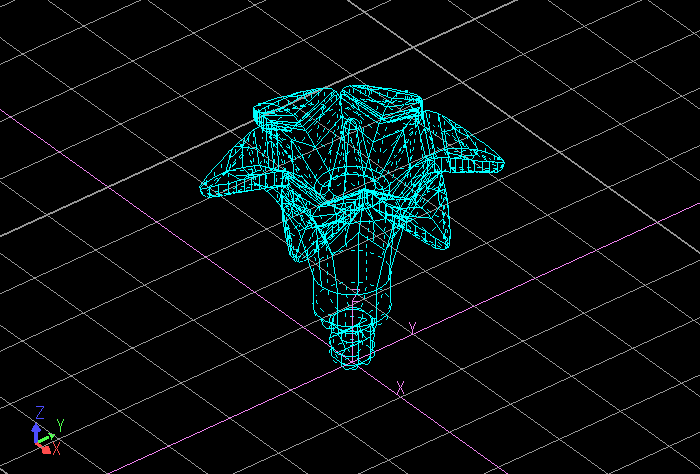

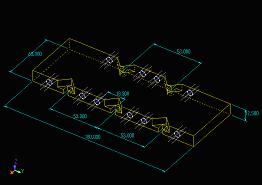

ワイヤーフレーム |

|

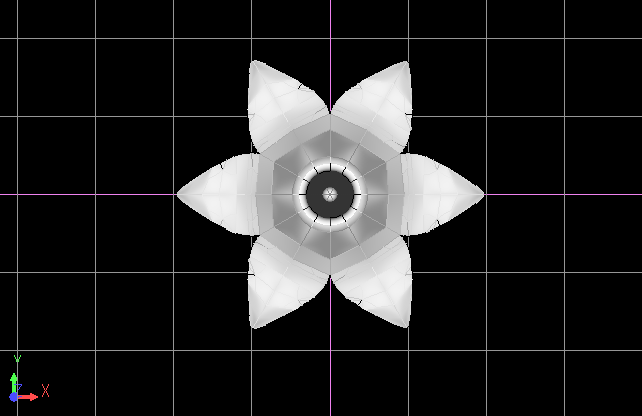

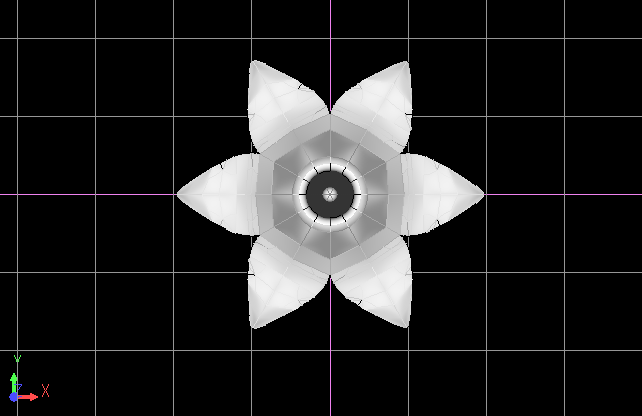

上面図 | ||

|

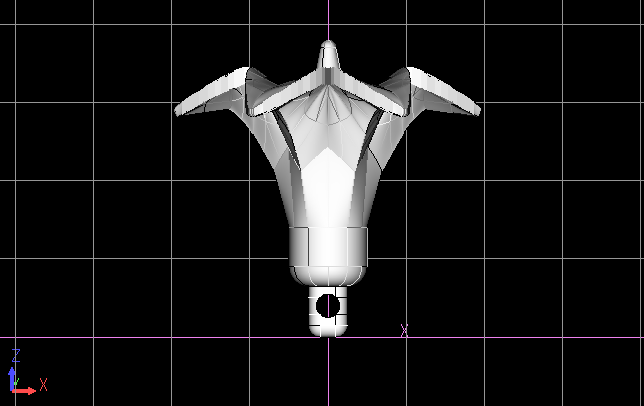

正面図 |  |

側面図 |

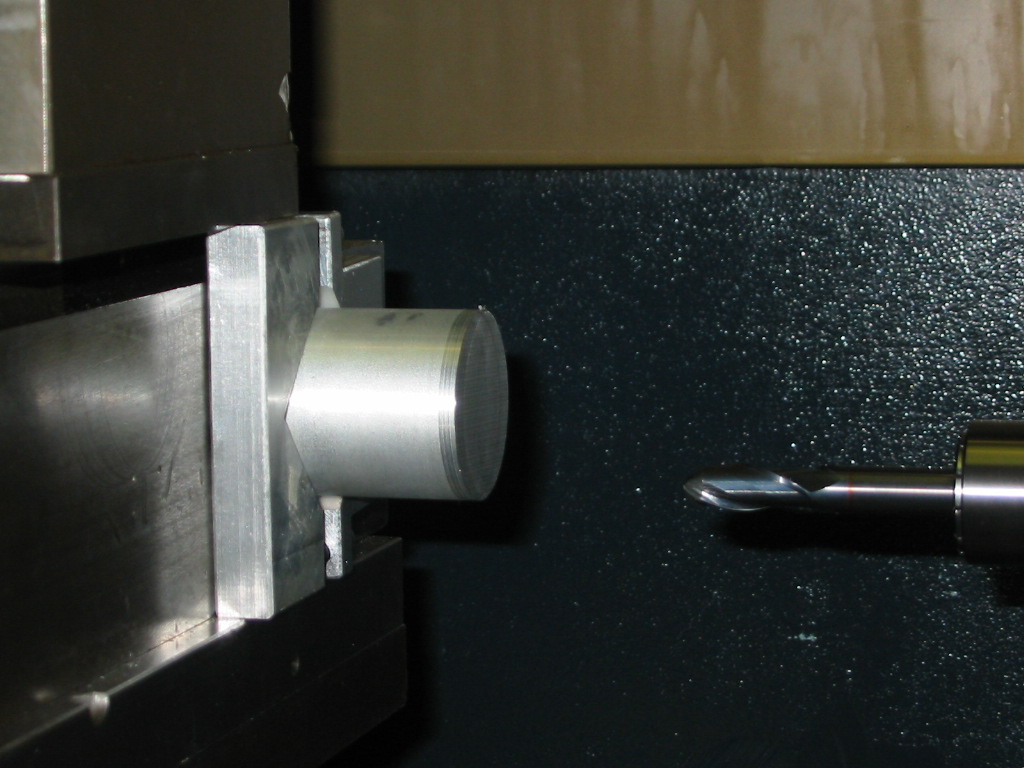

| 旋盤での面出し |

| ↓↓ |

| 円柱の直径の調整 |

| ↓↓ |

| 円柱の面取り |

| ↓↓ |

| ノコ盤での切断 |

| ↓↓ |

| 完成 |

|

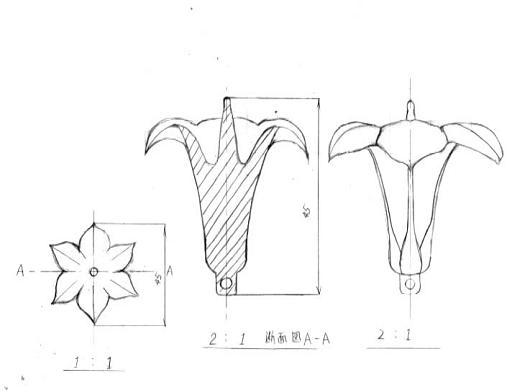

全体図 |  |

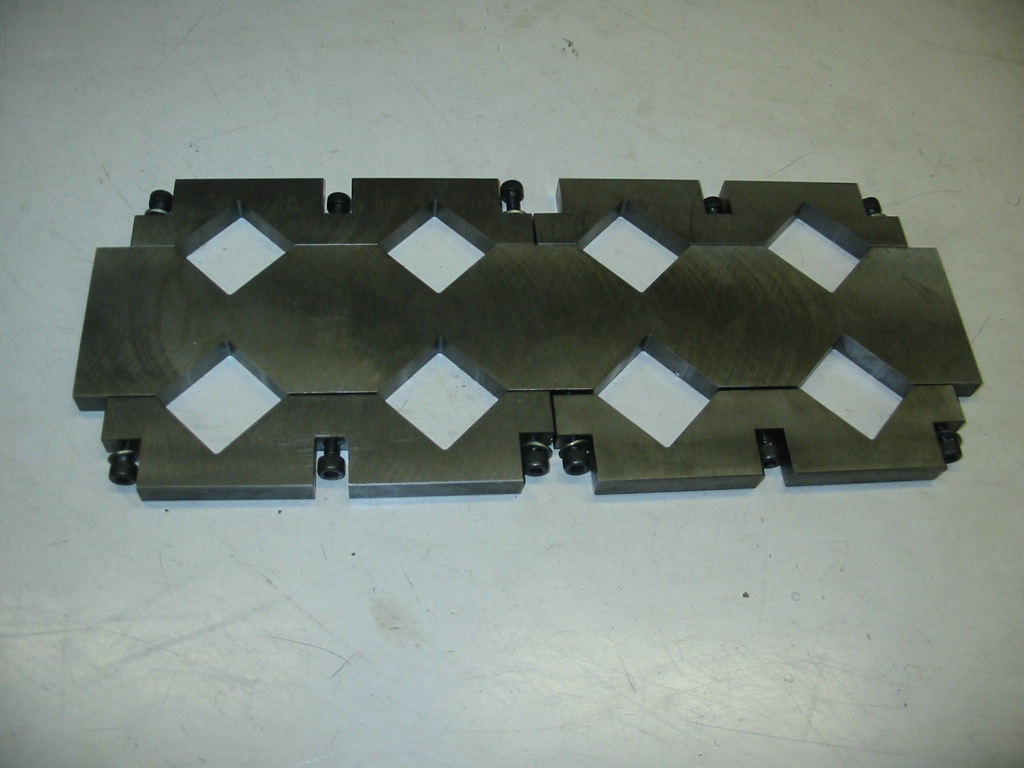

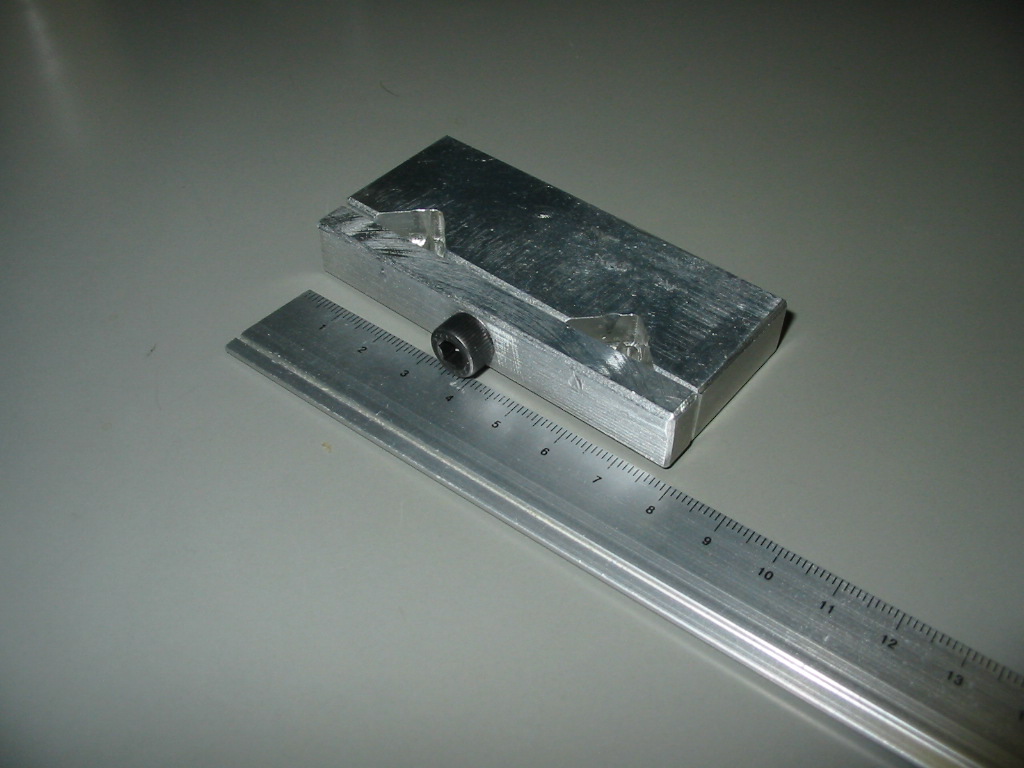

試作 |

|

完成図 |

|

全体図 |  |

試作 |

|

完成形 |

|

試作 |

|

ボールエンドミル |

|

裏側(1回目) |  |

表側 |

|

工具干渉部 |  |

裏側(2回目) |

プログラム開始 |

||

ユリを削るデータ | ||

|

||

ユリを削るデータ |

||

|

||

|

図−3 |

| プログラム例 | |

| N001 G90 X280.152Y55 | (G92で変更前の移動指令) |

| N002 G92 X80.Y-25 | (G92で新座標設定) ※この場合変更前のX200.152Y80.に0点が設定される. |

| N003 X-100.152 Y0 | (新ワーク座標系での移動命令になり移動結果として主軸はfに移動する) |