’چپjٹO‘¤‚ج—§•û‘جپ¨‰©گF‚ج•”•ھ

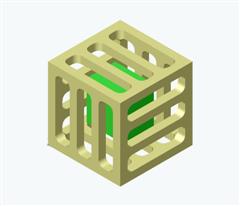

’†‚ج—§•û‘جپ¨‰©—خگF‚ج•”•ھ *ژتگ^‚ًƒNƒٹƒbƒN‚·‚é‚ئٹg‘ه‚µ‚ـ‚·پD ٹT—vگ}‚حƒRƒ`ƒ‰(PDFŒ`ژ®) |

‚ب‚¨پCگ}–تچىگ¬‚حƒ\ƒٹƒbƒhƒڈپ[ƒNƒXژذ‚جSolidWorks2003‚ً—p‚¢‚½پD |

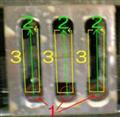

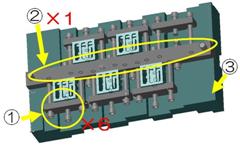

*ژتگ^‚ًƒNƒٹƒbƒN‚·‚é‚ئٹg‘ه‚µ‚ـ‚·پD ‡@ٹT—vگ}‚حƒRƒ`ƒ‰(PDFŒ`ژ®) ‡AٹT—vگ}‚حƒRƒ`ƒ‰(PDFŒ`ژ®) ‡BٹT—vگ}‚حƒRƒ`ƒ‰(PDFŒ`ژ®) |

‚ب‚¨پCگ}–تچىگ¬‚حƒ\ƒٹƒbƒhƒڈپ[ƒNƒXژذ‚جSolidWorks2003‚ً—p‚¢‚½پD

|

|